Грузовой винт на вихрь. Как подобрать оптимальный винт для подвесного мотора и лодки. Потерянные силы

Штатные гребные винты лодочных моторов

"Вихрь"

, имеющие диаметр 240 и шаг 300 мм, позволяют мотолодке весом

до 150 кг с одним человеком развивать скорость 40-43 км/ч. При этом

двигатель работает с близкой к номинальной частотой вращения, при

которой достигается его максимальная мощность. При увеличении нагрузки

винт становится тяжелым - двигатель работает на пониженных оборотах при

полностью открытой дроссельной заслонке карбюратора. В этом случае

двигатель уже не развивает полной мощности, скорость лодки относительно

невысока, а расход горючего максимальный.

Демпфирующее устройство гребного винта лодочного мотора "Вихрь" .

Все современные подвесные лодочные моторы комплектуются гребными винтами, снабженными демпфирующим устройством. Оно необходимо для предотвращения перегрузок узлов редуктора при работе на переходных режимах двигателя, а также эволюциях судна.

Демпфирующее устройство не должно быть ни слишком мягким, ни слишком жестким, так как в этих случаях оно не будет выполнять своих основных функций.

Демпфер гребного винта на лодочных подвесных моторах "Вихрь" изготовлен из достаточно прочной и высококачественной резины марки 4004. Толщину слоя резины и заполняемый ею объем рассчитывают по величине крутящего момента и тщательно проверяют при ходовых испытаниях. Предусмотренный запас прочности обеспечивает надежную работу демпфера в течение всего ресурса мотора.

Излишнее увеличение жесткости демпфера приводит к значительным перегрузкам, возникающим в узлах редуктора на пусковых и переходных режимах двигателя, и уменьшению их долговечности. Следует предостеречь любителей от применения самодельных гребных винтов со сплошной металлической ступицей без демпфера. Завод проводил испытания моторов с такими винтами. Первое, что было отмечено, - это срезание предохранительных штифтов на гребном валу при включении хода, даже на малых оборотах. При наработке всего в несколько часов сильно изнашивался роликовый подшипник на шестерне переднего хода и других деталях. Из практики многократных ходовых и прочностных испытаний определено, что проворачивание демпфера происходит при резком увеличении частоты вращения двигателя без необходимого постепенного набора скорости судном и при крутых поворотах лодки на максимальных оборотах двигателя.

Осевой люфт гребного вала на лодочных моторах "Вихрь" может достигать 2.0 мм. Это - не дефект редуктора, он обусловлен тем, что вал в осевом направлении не имеет постоянной жесткой связи с шестернями, а удерживается между их ступицами своей утолщенной средней частью, имеющей шлицы.

При замене гребного винта, особенно на самодельный, следует убедиться, что торец ступицы винта не касается корпуса редуктора или стакана. Если такое имеет место, то за счет сил трения стакан может проворачиваться в корпусе редуктора, в результате чего и стакан, и корпус редуктора приходят в негодность. Поэтому, поставив новый гребной винт на вал, нужно до закрепления винта шплинтом измерить щупом минимальный зазор между торцом винта и стаканом редуктора, отжав винт рукой в сторону редуктора.

Зазор при этом не должен быть менее 0.8 мм. Если зазор меньше или отсутствует вовсе, в отверстие винта под торец вала можно вставить шайбу Ø17.5+0.1 мм (см. 1 на рис. 72), сделанную из любого металла. Это обеспечит упор винта в гребной вал и необходимый зазор. Требуемую толщину шайбы можно также определить, измерив глубину расточки в ступице винта и длину выступающей из корпуса редуктора части гребного вала.

Рис. 72. Правильное положение гребного винта на валу.

Повышение мощности и экономичности гребного винта лодочного мотора "Вихрь"

Мощность и экономичность подвесного лодочного мотора "Вихрь" - параметры взаимосвязанные. Совершенно очевидно, что если повысить мощность двигателя без увеличения расхода горючего, то скорость глиссирующей лодки возрастет и на прежнем количестве горючего можно будет пройти большее расстояние, следовательно, экономичность мотора повысится.

Наиболее простой способ повышения мощности - увеличить степень сжатия, однако в этом случае лодочный мотор придется эксплуатировать на более дорогих высокооктановых сортах бензина. Именно поэтому конструкторы "Вихрей" считали нецелесообразным идти таким путем, несмотря на тенденции в зарубежном моторостроении. Заводские конструкторы и технологи постоянно работают над повышением мощности и снижением удельного расхода горючего "Вихрей" (он, кстати, находится на уровне зарубежных моделей аналогичной мощности), но многое зависит и от тех, кто эксплуатирует моторы.

Поскольку выполнение ряда приводимых ниже рекомендаций потребует переборки двигателя, то применять их можно только на моторах, выработавших ресурс, или при их последующих ремонтах. Среди начинающих водномоторников бытует мнение, что стоит заменить какую-то деталь или отполировать канал, и мощность) мотора сразу же увеличится. Конструкция современного двухтактного двигателя и процессы, происходящие в нем, весьма совершенны. Поэтому повышение мощности - дело очень кропотливое, а успех складывается буквально из мелочей, небольших шагов, предпринимаемых на каждом узле и агрегате.

Опыт подобной работы с двигателями семейства "Вихрь" показал, что на мощность и расход топлива влияют в основном состояние узла блока цилиндров, поршней и поршневых колец. На их индивидуальную доработку и следует обратить основное внимание. Но начинать ее надо только после того, как вы убедитесь в правильности установки на лодке мотора и подбора гребного винта для конкретных условий эксплуатации, а также в том, что судно имеет нормальный ходовой дифферент и центровку. Как показывает практика, за счет доводки этих элементов можно получить прирост скорости на 25% и более и соответственно сократить путевой расход горючего.

Блок цилиндров

В этом узле находятся перепускные воздушные каналы, каналы подачи топливной смеси и выброса отработавших газов. Поскольку скорости потока воздушной смеси близки к сверхзвуковым, поверхность каналов должна быть гладкой, без наплывов, шероховатостей, уступов и особенно - встречных реданов. Все это повышает сопротивление потоку и затраты мощности на процессы продувки. Поэтому желательно каналы отполировать, не изменяя их геометрию.

Важно, чтобы обеспечивалось полное совпадение кромок в месте соединения продувочных окон в гильзе цилиндра с каналом в блоке. Лучше, если не будет никакого уступа или он не более 0.5 мм по ходу смеси, как показано на рис. 73. Эффект доработки можно иллюстрировать результатами испытаний двух моторов "Вихрь-30" , у которых кромки гильзы нависали над каналами блока цилиндров на 1.0-1.5 мм. После доработки до полного совпадения кромок мощность возросла на 1.6 и 2.3 л.с.

Рис. 73. Впускные каналы на переходе из блока цилиндров в гильзу: а - лучший вариант - кромки блока и гильзы совпадают; б - канал с уступом между блоком и гильзой. 1 - кромки совпадают; 2 - блок цилиндров; 3 - гильза; 4 - движение топливной смеси; 5 - допустимая величина уступа

Выхлопные окна доработок не требуют.

Поршни, поршневые кольца

Поршни должны свободно вращаться на поршневом пальце (плавающий палец). Торцы пальцев нужно заполировать, чтобы не было торможения при касании их за стопорные замки, что одновременно вызывает износ усиков замков. Головки поршней также целесообразно заполировать-это улучшит протекание топливной смеси и отвод тепла, уменьшит отложение нагара. Перепускное окно желательно сделать максимально приближенным к прямоугольной форме с прямолинейностью сторон, с радиусами сопряжения 2-3 мм и размером по высоте 14.5+2.0 мм для "Вихря-25" и 23,5 мм для "Вихря-30" .

Поршневые кольца - небольшая, но весьма ответственная деталь двигателя, обеспечивающая его мощность и долговечность. Они изготавливаются из специального чугуна, обладающего необходимой прочностью, упругостью, жаро- и износостойкостью. Важна также хорошая теплопроводность колец для отвода тепла от головки поршня к стенкам цилиндра. На мощность и экономичность двигателя сильно влияет зазор колец (табл. 3). Например, на моторе "Вихрь-30" были испытаны четыре комплекта поршневых колец. Два комплекта после установк на поршни и в цилиндры имели зазор в стыке в соответствии с чертежом 0.3+0.2 мм. У двух других комплектов с теми же поршнями цилиндрами зазор в стыке был равен 0.6 мм. Испытания велись на одном двигателе при идентичных условиях.

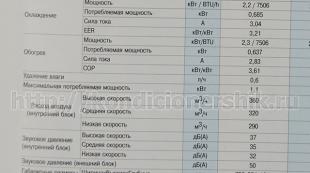

Таблица 3 Мощность мотора "Вихрь-30", л.с,

в зависимости от зазора в стыке поршневых колец

|

Частота вращения, об/мин |

Зазор, мм |

Изменение мощности, л. с. (кВт) |

|

|

0.3+0.2 |

0.6 |

||

|

3600 4200 4500 4800 5000 5200 Часовой расход топлива, кг/ч |

21.35 24.00 25.48 27.10 28.68 26.90 11.15 |

20.95 24.25 24.60 25.85 26.67 28.48 11.43 |

0.40 (0.29) 0.25 (0.18) 0.88 (0.65) 1.25 (0.92) 2.01 (1.47) 1.58 (1.16) |

Вторым важным условием является обеспечение полного прилегания кольца к стенкам цилиндра. Например, были испытаны два комплекта поршневых колец с просветом по наружному диаметру до 0.03 мм, до 0.02 мм и третий комплект - без просвета. Испытания проводились на одном "эталонном" моторе при совершенно равных условиях, с замером мощности двигателя после сборки и после обкатки в течение 5 ч на режимах от 2500 до 4500 об/мин (ступенями через 500 об/мин с работой мотора по 1 ч на каждом режиме). Результаты показали, что мощность двигателя с поршневыми кольцами первого и второго комплектов до обкатки оказалась ниже на 2.8-3.4 л.с. (на режиме 3800 об/мин). Однако падение мощности уменьшается с возрастанием частоты вращения, что объясняется увеличением быстротечности газодинамического процесса и снижением влияния просветов по наружному диаметру кольца.

После обкатки первых двух комплектов колец падение мощности увеличилось в диапазоне от 4500 до 5200 об/мин. Объясняется это резким уменьшением упругости поршневых колец, так как кольца с просветами по наружному диаметру имеют уменьшенную площадь контакта со стенками цилиндра, что вызывает резкое снижение теплоотдачи ими и перегрев поршневых колец. Поршневые кольца третьего комплекта, изготовленные без просветов по наружному диаметру, незначительно снизили мощность "эталонного" двигателя на режимах 3600-4800 об/мин, а после обкатки мощность в этом диапазоне частоты вращения практически соответствовала "эталонной". Упругость этих колец после 5-часового испытания снизилась незначительно.

Просветы, измеренные по хорде на поршневых кольцах первого и второго комплектов после испытаний, уменьшились, но потеря упругости до 30% первоначальной исключает возможность дальнейшей приработки поршневых колец по наружному диаметру даже в течение длительного времени. Следует отметить, что поршневые кольца с просветом по наружному диаметру от 0.02 до 0.03 мм и более вызывают снижение мощности двигателя на всем диапазоне частоты вращения. Чтобы снять с двигателя максимальную мощность, следует подбирать поршневые кольца без зазора по наружному диаметру, для чего необходимо иметь в запасе несколько комплектов.

Третьим условием повышения мощности и экономичности двигателя является хорошее прилегание торцов поршневых колец к канавке поршня. Надо иметь в виду, что у двухтактного двигателя поршневые кольца силой постоянно направленного газового потока в цилиндре прижаты в поршневой канавке своим нижним торцом. Поэтому его придется тщательно притереть на самой мелкой (бархатной) шкурке или на чугунном диске. Неплотности контакта нижнего торца кольца и стенки поршневой канавки снижают мощность двигателя на 1 л.с. и даже более.

Отдельные узлы и агрегаты

У картера двигателя желательно заполировать входной канал топливной смеси из карбюратора в кривошипные камеры и удалить забоины и заусенцы на поверхностях обеих камер. Полировать поверхности кривошипных камер не нужно, так как даже небольшое увеличение объема кривошипной камеры приводит к уменьшению мощности. Дейдвудная часть не требует никакой доработки, а внутренние поверхности трубы настроенного выхлопа в модели "Вихрь-30" желательно, насколько возможно, заполировать.

Не рекомендуется заливать во внутреннюю полость редуктора излишнее количество смазки. Вполне достаточно 125-150 г. При этом шестерни редуктора оказываются погруженными в масло несколько больше, чем на длину зуба, и гидравлическое сопротивление от вращения зубьев в масле минимальное. Если масла залить больше, вращающиеся шестерни будут испытывать довольно значительное сопротивление от вязкой трансмиссионной смазки, на что будет бесполезно затрачиваться мощность двигателя. При неправильной регулировке реверса мотора и дистанционного управления, когда на тягу реверса, уже дошедшую до своего крайнего положения, действует излишняя нагрузка, усилия рычагов вызывают пружинящий изгиб тяги. В результате ее деформации скоба, закрепленная на нижнем конце тяги, своим торцом начинает тереться о торец канавки муфты переключения реверса. В результате такого трения теряется до 1.0-1.5 л.с. Мощности двигателя и, конечно, изнашивается скоба.

Подбор оптимального гребного винта для лодочного мотора Вихрь

Необходимо применять гребной винт, соответствующего по своим характеристикам сопротивлению воды, движению лодки или ее нагрузке (для глиссирующих судов).

Чем больше нагрузка, тем выше сопротивление и больший упор должен развивать гребной винт. При этом частота вращения коленчатого вала должна быть близкой к номинальной - в этом случае двигатель развивает свою полную мощность. Однако на практике двигатель может работать на меньшей частоте вращения и, следовательно, мощности, когда гидродинамически тяжелый гребной винт перегружает двигатель вращающим моментом. Или же двигатель легко развивает максимальную частоту вращения, но гребной винт не создает необходимого упора - это случается при гидродинамически легком гребном винте.

У подвесных лодочных моторов существует практически единственная возможность согласовать работу винта с двигателем - за счет изменения шага, так как размеры корпуса редуктора ограничивают максимальный диаметр винта, который может быть установлен на моторе. В некоторой степени винт можно "облегчить", если подрезать его по диаметру, однако оптимальным вариантом является применение комплекта сменных винтов с различным шаговым отношением.

Таким образом, если лодочный мотор устанавливается на глиссирующей лодке, нагрузка которой в процессе эксплуатации будет изменяться в широких пределах, владельцу следует позаботиться о комплекте из двух-трех сменных винтов разного шага. Решение о том, какой винт применять в том или ином случае, лучше сделать на основании контрольных пробегов на мерном участке с обязательным замером частоты вращения коленчатого вала и скорости лодки. Еще раз необходимо предостеречь от применения винтов малого шага на облегченных мотолодках, когда частота вращения двигателя может превысить максимально допустимую и не исключена его серьезная авария, например, обрыв шатунов или поломка коленчатого вала.

В настоящее время 25- и 30-сильные лодочные моторы "Вихрь" комплектуются двумя гребными винтами диаметром 240 мм - с шагом 300 мм (основной) и 282 мм (грузовой). Кроме того, при незначительных переделках гребного вала на моторах "Вихрь" можно использовать два гребных винта от моторов "Нептун-23" диаметром 230 и шагом 300 и 280 мм и три винта от моторов "Москва-25" и "-30" , имеющих DxH = 232x250, 230x280, 228x300 мм, но с обязательным замером частоты вращения коленчатого вала, помня о том, что "перебор" оборотов недопустим.

Реже могут оказаться доступными гребные винты изменяемого шага (мультипитчи), конструкция которых позволяет регулировать величину шага в определенных пределах (например, от 200 до 320 мм) при постоянном диаметре. Для изменения шага достаточно нескольких минут, причем снимать мультипитч с мотора не надо.

Поскольку форма лопастей таких винтов рассчитана на определенный конструктивный шаг, то при установке другого шага профили их поперечных сечений не совпадают с правильной винтовой поверхностью, вследствие чего КПД мультипитча оказывается ниже, чем сменного винта такого же фиксированного шага.

Иногда владельцы малых судов устанавливают лодочные моторы "Вихрь" на тяжелые водоизмещающие катера и яхты, не способные развить при данной мощности и частоте вращения скорость свыше 15 км/ч. В таких случаях рекомендуется применять легкие гребные винты с шаговым отношением не менее H/D = 0.7 и устанавливать их в кольцевые профилированные насадки.

За счет сужения поперечного сечения насадки в месте установки винта несколько повышается скорость потока, натекающего на винт. Кроме того, снижаются потери КПД, связанные с перетеканием воды через край лопастей из зоны повышенного давления на сторону разрежения. Благодаря применению насадки удается повысить скорость катера на 5-10%.

Торсионный вал

Передача крутящего момента (мощности) от двигателя к редуктору и гребному винту производится при помощи торсионного вала 2.004-000. На вид это очень простая деталь. Однако этот вал воспринимает большие статические и динамические нагрузки, особенно моменты резких изменений режимов работы двигателя и, кроме того, постоянно работает в среде горячих газов и водяных паров.

Эти обстоятельства обусловили довольно сложную технологию изготовления вала. Вначале два круглых прутка из нержавеющей стали Х18Н9 (Ø 9.0 мм) прокатываются по одному в полосы 5x10, затем для придания необходимой прочности гидродинамическим способом изготавливают два квадрата. Полосы их складывают рядом, на концы надевают два квадрата, после чего для придания эластичности две полосы с надетыми квадратами скручивают так, чтобы их остаточная деформация обеспечила скрутку на угол 45° по концам квадратов.

Самостоятельно такой валик изготовить нельзя. Но чем его заменить, если нет запасного?

Проводились многочисленные эксперименты по его изготовлению из различных материалов и всевозможными способами. Однако работоспособную, хотя бы кратковременно, деталь получить не удалось. Совершенно неожиданно дала положительный результат арматурная сталь в виде прутка Ø12.0-14.0 мм, концы которого на наждаке нужно запилить в квадраты 10x10 длиной 20 мм (общей длиной под наконечники 310 мм). Затем на концы этого прутка необходимо надеть снятые со старого торсиона два наконечника. Поскольку подобный торсион не имеет нужной эластичности, резкая перегазовка двигателя нежелательна, но во всяком случае доездить до конца сезона он вам позволит.

Сегодня среди отечественных подвесных моторов (ПМ) "Вихрь-30" остается самым мощным и, пожалуй, наиболее распространенным, несмотря на рыночное разнообразие зарубежных ПМ любой мощности (ведь цены на них, увы, пока заоблачны).

Для "Вихря-30" со штатным окрашенным гребным винтом (ГВ) оценки скорости хода и топливной экономичности на серийных мотолодках (МЛ) различных типов и при их разной загрузке в свое время были приведены автором в "КиЯ" , . Ниже такие же ходовые характеристики даны для целого семейства "вихревских" ГВ (табл. 1). Это позволяет получить достаточно объемное представление о возможностях и предпочтительных областях применения "Вихря-30" с разными ГВ.

Указанные в табл. 1 предельные скорости глиссирующих МЛ соответствуют максимально допустимой частоте вращения коленчатого вала, равной 5000 об/мин. Отметим, что в отличие от предыдущих публикаций приводимые ниже оценки для ПМ "Вихрь-30" со штатным окрашенным ГВ получены с помощью стандартной компьютерной программы при повышенной точности съема информации (за счет масштабирования) с опубликованных графических материалов по "Вихрям".

На рис. 1 приведены результаты расчетов. Нумерация кривых на рисунке соответствует номерам ГВ в табл. 1.

Какие же выводы можно сделать об особенностях использования ГВ на моторе "Вихрь-30"?

Прежде всего заметим, что ГВ № 3 и 4 с измененными по отношению к "базовому" штатному ГВ № 2 геометрическими параметрами являются "гидродинамически легкими" (), из-за чего с ними, в частности, достигаются лишь более низкие предельные скорости.

Далее. Упор в зависимости от скорости хода наших по-разному "облегченных" ГВ изменяется по отношению к "базовому" ГВ тоже по-разному. Так, у ГВ № 3 с уменьшенным диаметром упор начинает ощутимо (более чем на 1%) возрастать при понижении скорости примерно с 34 км/ч; при скорости 18 км/ч прирост упора достигает 7%. А у ГВ № 4 с уменьшенным шагом прирост упора более значителен: в диапазоне скоростей от предельно допустимой (26 км/ч) до 18 км/ч он составляет от 4 до 20%. При этом ощутимое преимущество грузового ГВ № 4 перед обрезанным ГВ № 3 наблюдается только при скорости ниже примерно 24 км/ч (рис. 1).

Наконец, поскольку полировка ГВ снижает его предельно допустимую скорость (см. табл. 1), формально ее можно рассматривать как еще один прием гидродинамического облегчения ГВ. Однако в отличие от изменения геометрических параметров ГВ полировка дает весьма ощутимый прирост упора во всем диапазоне скоростей: 14-12% при скоростях 20-40 км/ч.

Во-первых, при штатном полированном ГВ № 2 на скорости хода выше 34 км/ч (частота вращения 4500 об/мин) нет смысла заменять этот ГВ гидродинамически облегченными ГВ № 3 и 4.

Во-вторых, сменный грузовой ГВ № 4 на скорости хода ниже 24 км/ч (частота 4900 об/мин) всегда более эффективен, чем обрезанный ГВ № 3 и, тем более, штатный полированный ГВ № 2. В то же время на скоростях хода от 24 до 34 км/ч (частоты от 4300 до 4850 об/мин) именно этот обрезанный ГВ № 3 является оптимальным. Наконец, во всем этом диапазоне скоростей хода полировка ГВ всегда приводит к существенному выигрышу в величине упора и скорости хода.

На рис. 2 приведены зависимости "тяговой" топливной экономичности () от скорости хода для наших ГВ. Этим графикам соответствует табл. 2 параметров экономичного полного хода, включающая в себя также 3%-ные интервальные оценки, аналогичные приведенным в для других отечественных ПМ.

Главная особенность графиков на рис. 2 - их принципиальное различие для штатных ГВ № 1 и 2, с одной стороны, и гидродинамически облегченных ГВ № 3 и 4, с другой. Если у штатных ГВ наилучшая топливная экономичность е 0 достигается при скорости хода v 0 (частоте вращения) меньшей, чем предельно допустимая v пр (), то у ГВ, гидродинамически облегченных за счет изменения их геометрии, наилучшая топливная экономичность наблюдается при предельно допустимой скорости (частоте вращения).

Сопоставление данных по упору и "тяговой" топливной экономичности показывает, что приведенные выше рекомендации по применению различных ГВ сохраняются и с учетом требований к топливной экономичности - возможное ее ухудшение не выходит за пределы 3%-ного допуска.

Какие же конкретные выводы об экономичных режимах работы на полном ходу можно сделать на основе табл. 2?

Во-первых, можно сравнить между собой различные ГВ по уровню, образно говоря, "потерянных сил, скорости и литров" (). Так, больше всего мощности недобирает штатный окрашенный ГВ № 1 - около 6% максимальной (порядка 2.0 л.с.); меньше (около 1 л.с.) недобирает ГВ № 2, в то время как у гидродинамически облегченных ГВ № 3 и 4 недобора мощности нет.

Несколько больше разница по потерям скорости: если у штатных ГВ № 1 и 2 эти потери составляют соответственно около 30 и 20%, то облегченные ГВ № 3 и 4 работают на предельных для них скоростях.

По "тяговой" топливной экономичности лидируют ГВ № 2 и 3: они на 10% экономичнее грузового ГВ № 4. Но, увы, эти лидеры все же существенно (примерно на 20%) уступают ПМ "Нептун-23" и "Привет-22" даже с их штатными окрашенными ГВ ().

Наконец, табл. 2 позволяет наглядно увидеть, какой именно выигрыш в скорости и топливной экономичности дает полировка штатного ГВ при движении МЛ экономичным полным ходом. Если в этом случае выигрыш в скорости составляет 6%, то выигрыш в топливной экономичности еще больше - 9%. При этом доля "потерянных сил" уменьшается вдвое (и в 3%-ном интервале экономичной скорости тоже).

Заметим, что по сравнению с данными , уточненные гидродинамические расчеты несколько понизили для штатного окрашенного ГВ величину экономичной скорости полного хода, а также 3%-ного интервала для этой скорости.

Перейдем к оценке конкретных ходовых возможностей "Вихря-30" с разными ГВ на примерах ряда отечественных серийных МЛ (). Напомним, что для части из них ("Крым", "Днепр", "Серебрянка") кривые буксировочного сопротивления были получены в опытовом бассейне ЦНИИ им. акад. А.Н. Крылова, исходя из представления о ПМ как неотъемлемой части корпуса МЛ (независимо от режима движения - глиссирующего или водоизмещающего). Это отличается от подхода автора, при котором ПМ в режиме глиссирования рассматривается как независимый толкач-буксировщик ("толкач на транце" - см. "КиЯ" и ). В связи с этим в указанные кривые буксировочного сопротивления были внесены поправки, исключающие сопротивление подводной части "Вихря".

Для того чтобы полнее представить ходовые возможности "Вихря-30", дополнительно рассмотрены также более тяжелые глиссирующие МЛ "Кафа-2500" () и испытанная там же в ЦНИИ МЛ "Роса" (по проекту Л.Г. Махаринского и Ю.А. Голдобина: длина - 5.0 м; ширина на миделе - 1.61 м; килеватость на транце и на миделе - 14°).

В табл. 3 для каждого из "вихревских" ГВ, соответствующих табл. 1, приведены скорости хода МЛ при определенном водоизмещении D и центровке x g , а также величины "транспортного" показателя топливной экономичности Е, который учитывает гидродинамическое качество данной МЛ и равен транспортной работе, произведенной МЛ на 1 л топлива ("КиЯ" и ). Прочерк в графе скорости означает, что с данной загрузкой МЛ не выходит на глиссирование. В скобках указаны скорости, которые выше предельно допустимой для данного ГВ. Центровка характеризуется расстоянием от центра тяжести до транца, выраженным в долях наибольшей длины МЛ.

![]()

Кстати, сравнение данных табл. 3 с аналогичными данными, приведенными в , показывает, что введение упомянутых выше поправок, исключающих сопротивление подводной части "Вихря" для МЛ "Крым", "Днепр" и "Серебрянка", повысило оценки скорости их хода под ПМ "Вихрь-М" со штатным окрашенным ГВ № 1 в среднем почти на 20%.

Данные табл. 3 свидетельствуют, что на практике уменьшение диаметра штатного ГВ у "Вихря-30" редко оказывается целесообразным. А вот уменьшение шага расширяет сферу применения "Вихря-30" на область глиссируюших МЛ большого водоизмещения. Хотя, по-видимому, желателен не столь радикальный переход от "штатного" шага 0.3 м к шагу 0.24 м (что подтверждают и данные этой же табл. 3 по грузовому ГВ № 4 на менее мощном "Вихре-М"). К сожалению, данные гидродинамических испытаний сменного "вихревского" грузового ГВ с шагом 0.282 м () отсутствуют.

Значения (табл. 3) "транспортной" топливной экономичности конкретных МЛ подтверждают общий и достаточно парадоксальный вывод, сделанный в , о том, что этот показатель растет с увеличением водоизмещения (загрузки) глиссирующей МЛ. Кроме того, еще раз подтверждается вывод о том, что более мощный "Вихрь-30", увы, уступает по транспортной экономичности "Вихрю-М" (по крайней мере, с ГВ № 1). Наконец, как видно из табл. 3, уменьшение диаметра ГВ не дает выигрыша в транспортной экономичности.

Из табл. 3 следует, что полировка даже не в экономичном режиме полного хода благоприятно сказывается не только на скорости - ее средний прирост для МЛ таблицы составляет 5%, но и на "транспортной" топливной экономичности; прирост последней равен в среднем 3.2%.

В табл. 4 приведены, образно говоря, оценки гармоничности "союза винта и корпуса" () для "вихревских" ГВ и корпусов рассмотренных выше конкретных МЛ. При заданной скорости хода этот союз можно характеризовать, с одной стороны, недобором мощности по сравнению с предельной скоростью Vup ("потерянные силы"), с другой - недоиспользованием ресурса топливной экономичности по сравнению с оптимальной экономичной скоростью v0 ("потерянные литры").

Сведения о потерях мощности и экономичности, приведенные в табл. 4, выражены в процентах по отношению к паспортной максимальной мощности и наилучшей топливной экономичности е0 из табл. 2. Если считать, что 3%-ные допуски на величины потерянных сил и литров характеризуют "гармоничный" союз винта и корпуса, то выделенные в табл. 4 значения относятся к неудачным парам "винт-корпус".

Как видно из табл. 4, практически все МЛ под "Вихрем-М" со штатным ГВ № 1 "глубоко несчастливы в своем союзе": недобор мощности у этих пар порядка 20%(!), хотя с топливной экономичностью дело обстоит относительно благополучно. У "Вихря-30" с этим же ГВ № 1 существенно меньше средний недобор мощности - около 8% при практическом отсутствии потерь экономичности.

Полировка штатного ГВ, как и следовало ожидать, благотворно сказывается в первую очередь на использовании мощности - теперь потеря мощности равна в среднем всего лишь 2.8% (стала меньше в 3 раза!).

Наиболее гармоничен союз винта и корпуса у сильно загруженных МЛ под ПМ "Вихрь-30" с обрезанным ГВ № 3; для МЛ "Прогресс-2", "Казанка-5" и "Воронеж" с максимальной загрузкой потери мощности вообще отсутствуют. Единственное исключение - не очень удачный корпус "Кафы-2500", для которого потери мощности и экономичности превышают 10%. Правда, здесь ситуацию исправляет грузовой ГВ № 4 "Вихря-30", который является также единственным "союзником" МЛ "Роса" с водоизмещением почти в тонну (950 кг), обеспечивая в обоих случаях незначительные потери мощности.

Итак, материал настоящей статьи, вместе с публикациями в "КиЯ" , и , дает нашему водномоторнику достаточно полное, как надеется автор, представление о ходовых характеристиках основных отечественных ПМ в сочетании с серийными отечественными МЛ. Возникает закономерный вопрос: а как быть с зарубежными ПМ и МЛ? Ведь информации об испытаниях этих ПМ и МЛ в опытовом бассейне, насколько известно автору, нет, и вряд ли она будет доступна, даже если фирмы-производители ею располагают. Где же выход?

Для МЛ такой выход почти очевиден - построение кривой буксировочного сопротивления на ходовых испытаниях, когда буксирный трос снабжен динамометром, так, как это было сделано, например, в "супертесте" на мерной миле "КиЯ" () для надувных МЛ "трехметрового" класса. (Жаль только, что водоизмещение измерялось условными единицами - количеством человек, из-за чего нельзя, например, оценить гидродинамическое качество этих МЛ).

Оказывается, достаточно простой выход есть и для ПМ! И здесь нам тоже поможет журнал "КиЯ": в описан способ измерения упора ПМ (и, естественно, сопротивления глиссирующей МЛ, которое равно величине упора) с помощью датчика давления, помещенного между "ногой" ПМ и транцем МЛ. Этот способ был предложен инж. Л.М. Кривоносовым еще в 1960 г.! Поистине, новое - это хорошо забытое старое.

Хотелось бы надеяться, что найдется организация, заинтересованная в получении оценок ходовых возможностей зарубежных ПМ и МЛ - хотя бы с целью аргументированной рекламы. Автор с удовольствием примет участие в такой работе.

1.4.19. Крепление гребного винта.

Вариант 1.

Втулка гребного винта мотора "Вихрь" проворачивается в ступице обычно уже в течение первого сезона, и винт становится непригодным для дальнейшей эксплуатации.

Для его ремонта следует из ступицы извлечь бронзовую втулку и провернувшуюся резиновую. Бронзовую втулку устанавливают внутри ступицы на стержне Ø 12 мм, а промежуток между ступицей и втулкой заливают расплавленным капроном. Когда капрон остынет, винт можно ставить на место.

Вариант 2.

Изготавливается новая бронзовая втулка (рис. 72) и три резиновых пальца-амортизатора Ø 13 мм и длиной 33 мм.

Втулку можно сделать также из латуни Л С-59. На внешней поверхности втулки фрезеруются три продольных канавки.

В ступице винта (рис. 73) протачивается канавка для стопорного кольца из пружинной проволоки Ø 2 мм, удерживающего втулку с пальцами в ступице.

При сборке бронзовую втулку вставляют в ступицу винта так, чтобы совпадали пазы, затем в пазы вставляют резиновые пальцы. Далее в канавку внутри ступицы устанавливают стопорное кольцо. Вместо проволочного кольца можно установить шайбу, крепящуюся к ступице тремя винтами. Этот вариант более надежен.

1.4.20. Замена гребного винта.

Смена винта на "Вихре" затруднена необходимостью каждый раз разгибать и вынимать контровочный шплинт, который от таких операций быстро ломается.

Решить эту проблему можно, если проточить по окружности ступицы кольцевую канавку глубиной и шириной 2-3 мм, проходящую по отверстиям для шплинта. Вместо шплинта используется цилиндрический штифт такого же диаметра, который вставляется в отверстие ступицы и удерживается от выпадения пружинным кольцом, вставляемым в канавку. Для этого можно использовать подходящие по диаметру стопорные кольца от любых двигателей.

1.4.21. Винт от "Москвы" на "Вихре".

Посадка винтов и способы их креплений у моторов " Москва-25" и "Вихрь" совершенно различны. Чтобы применить винт от "Москвы" на "Вихре" ("Москва-25" и "-30" комплектовались тремя винтами разного шага), необходимо на винте заменить посадочную втулку. Штатную втулку и резиновый амортизатор следует выпрессовать. Размеры новой втулки показаны на рис. 74 .

Из резинового жгута диаметром 5-6 мм нужно вырезать четыре куска длиной по 45 мм, которые в дальнейшем будут играть роль амортизаторов 3 (рис. 75) .

Для облегчения втулки в ней необходимо сделать выборки в нерабочих местах, а глухие отверстия под круглые амортизаторы просверлить, вставив втулку в ступицу 1.

Окончательно втулка запрессовывается в ступицу совместно с амортизаторами 3 до упора и закрепляется на валу при помощи кольца 4 и штифта 5. Пробка 6 закрывает отверстие и торец втулки 2. В ступице сверлится отверстие Ø 5 мм под контровочный шплинт, как это сделано на гребном винте "Вихря".

1.4.22. Выпуск отработавших газов через ступицу.

Уже несколько десятилетий выпуск отработавших газов через ступицу применяется практически на всех зарубежных моторах вне зависимости от их мощности. Единственным исключением являются отечественные моторы, которые по своей шумности не вписываются ни в одни существующие нормы. Хорошо известны преимущества данной системы -это не только пониженная шумность, но и улучшенная гидродинамика редуктора, более совершенное протекание внутрицилиндровых процессов, снижение токсичности отработавших газов.

Известны попытки владельцев серийных моторов по переделке штатной системы выпуска на "ступичную". Одной из первых и удачных конструкций этого типа является разработка, выполненная В. Карасевым на "Вихре-М", описание которой приводится ниже.

В результате проведенной модернизации было снижено сопротивление редуктора и уменьшена шумность мотора. Реконструкция редуктора была выполнена так, чтобы при необходимости можно было использовать и штатный винт.

Для организации подвода отработавших газов к ступице винта к корпусу редуктора привариваются алюминиевые накладки 13, которые создают канал, соединяющий переходную втулку 12 с существующим выпускным трактом двигателя (рис. 76).

В горизонтальной перегородке между новым и существующим каналами выпуска газов в районе изгиба заборной трубки охлаждающей воды пропиливается отверстие площадью 4 см 3 . Форма накладок 13 и наружная поверхность втулки 12 подгоняются по месту, ими обеспечивается плавность переходов профиля корпуса редуктора.

Детали, необходимые для модернизации винта и редуктора, показаны на рис. 77 .

В верхней части втулки 12 пропиливается фигурный паз, сопряженный с каналом, образованным накладками 13. Дополнительный паз пропиливается и в верхней части торца корпуса редуктора. Это обеспечивает плавный подвод газов к переходной втулке. Штатный выпускной патрубок (показан пунктиром) удаляется.

Очередность операций по модернизации может быть следующей.

Прежде всего, к корпусу редуктора приваривают втулку 12 (только в верхней части, между пазом и плоскостью разъема корпуса), а затем накладки 13. При этом необходимо обеспечить герметичность приварки пластины, отделяющей создаваемый выпускной канал от внутренней полости корпуса редуктора.

Установка втулки 12 под сварку осуществляется на корпусе редуктора, собранном со стаканом 1 при помощи монтажного кольца, центрирующего детали 1 и 12 между собой. Перед сваркой установленная втулка крепится к торцу корпуса пятью винтами с резьбой МЗ (двумя - над плоскостью разъема, тремя - в крышке корпуса редуктора). После приварки деталей 12 и 13 к корпусу монтажное кольцо и винты снимаются.

Стакан 11 крепится внутри втулки 12 двумя винтами с потайными головками. Отверстия под эти винты сверлятся в нижней части втулки 12 симметрично относительно вертикальной оси редуктора. В стакане отверстия под резьбу для винтов делают по месту в двух положениях: когда вырез в стакане согласуется с пазом втулки 12 и когда стакан развернут на 180°. При использовании штатного винта двигателя "Вихрь" такое крепление стакана - простым разворотом - позволяет перекрывать подвод отработавших газов к ступице. При сверлении отверстий под резьбу крепящих винтов стакан должен быть плотно прижат к торцу корпуса редуктора.

В связи с увеличением на 60 мм расстояния от вертикальной оси редуктора до гребного винта выпускной патрубок необходимо срезать ниже антикавитационной плиты, сохранив при этом залитую в него трубку для забора воды. Трубку необходимо выпрямить, укоротить и насадить на нее на герметике заборник 15. Заборник крепится по месту двумя винтами М5 с потайными головками к предварительно приваренной алюминиевой пластине 14, которая заполняет паз, получившийся после среза выпускного патрубка. Заборник имеет два ряда отверстий (по шесть в каждом) диаметром 3 мм, расположенных с шагом 5 мм. В торец заборника вварена пробка, которая глушится винтом М5.

При использовании штатного гребного винта для обеспечения выпуска газов заднюю часть выпускного патрубка выше антикавитационной плиты срезают и приваривают новый обтекатель 16 (после установки и крепления заборника воды 15).

Удлиненный гребной вал 2 имеет отверстия для винта 6, крепящего хвостовик 5 к валу, для шпонки 7 гребного винта с выпуском через ступицу и для шпонок штатного гребного винта. Хвостовик 5 обеспечивает выпуск газов за лопасти гребного винта, фиксирует кольцо 8, удерживающее шпонку 7 в рабочем положении, и исключает потерю винта при срезании шпонки. Во избежание прорыва выпускных газов к лопастям гребного винта необходимо установить фторопластовую прокладку 3 и резиновое уплотнительное кольцо 4. Толщина прокладки выбирается на ~ 1 мм больше зазора между торцом гребного винта и буртиком стакана 11 в положении, когда вал 2 полностью подан вперед. Наружный диаметр кольца делается на 1 мм меньше диаметра конического буртика стакана 11.

В процессе работы двигателя фторопластовая прокладка сминается и приобретает форму, обеспечивающую надежное уплотнение зазора. Осевые размеры хвостовика 5 должны обеспечивать уплотнение резинового кольца 4 при установке винта 6. При этом повышается надежность крепления винта в хвостовике и исключается его самопроизвольное вывинчивание.

Гребной винт 9 может быть изготовлен из штатного винта моторов "Москва" или "Нептун". Технология реконструкции этих винтов заключается в следующем.

Внутренний диаметр бронзовой втулки винта растачивается до диаметра 17 мм для обеспечения посадки его на гребной вал мотора "Вихрь". Новое шпоночное отверстие в гребном винте высверливают с использованием гребного вала 2. Для этого вал выставляют в тисках сверлильного станка, и ось сверла совмещают с осью отверстия под шпонку 7. Затем на вал надевают винт и фиксируют его в положении, при котором имеющееся отверстие под шпонку совпадает с отверстием вала под винт 6.

После сверления нового отверстия под шпонку 7, не отличающуюся от шпонки штатного винта "Москвы", часть хвостовика винта обтачивается до обнажения бронзовой втулки. Длина обточки должна на 0,5-1,0 мм превышать расстояние от торца втулки до края нового шпоночного отверстия.

Затем переднюю часть винта, прилегающую к прокладке 3, торцуют, а хвостовую часть бронзовой втулки обрезают на 15 мм. Хвостовую часть ступицы винта обтачивают до размера, необходимого для обеспечения скользящей посадки хвостовика 5, а лопасти винта немного подрезаются.

Во избежание "провала" работающего винта вперед к фланцу бронзовой втулки шестью винтами М5 крепят упорную шайбу 10. Отверстия под винты в упорной шайбе высверливают по окружности диаметром 30 мм, что исключает попадание винтов в алюминиевые детали ступицы. Перегородки в зазорах между имеющимися в ступице винта ребрами высверливают насквозь, а образующиеся при этом каналы для прохода выхлопных газов обрабатывают надфилем. Гребной винт в сборе с хвостовиком 5 и деталями 4, 7 и 8 весит 740 г, что соответствует массе штатного винта "Вихря".

Осевые размеры деталей 5, 8, 9 и 11 следует уточнить по месту, так как каждый редуктор имеет индивидуальный люфт гребного вала в осевом направлении. Кроме того, положения бронзовых втулок, запрессованных к ступице различных винтов, также неодинаковы. В результате увеличения длины гребного вала представляется возможность увеличить длину втулки 1 и разместить в ней радиальный подшипник № 7.000-103 и радиально-упорный подшипник № 36203, две уплотнительные манжеты и резиновое кольцо.