Штангенинструменты и микрометры. Устройство микрометра и разновидности измерительных приборов Что такое микрометрическая головка микрометра

К микрометрическим измерительным средствам относятся инструменты, в основе конструкции которых лежит микрометрическая винтовая пара, преобразующая вращательное движение микрометрического винта в поступательное перемещение измерительного стержня. В инструментальных цехах применяют микрометры различных конструкций (в зависимости от назначения), микрометрические глубиномеры, нутромеры и зубомеры.

К настоящему времени все типы микрометрических инструментов стандартизованы и изготовляются массовым порядком на специализированных инструментальных заводах. Распространены в основном следующие типы микрометров:

МК - микрометры гладкие для измерения наружных размеров деталей;

МТ - микрометры для измерения толщины стенок трубчатых деталей;

МВМ - микрометры со вставками для измерения среднего диаметра метрических и дюймовых резьб;

МВТ - микрометры со вставками для измерения среднего диаметра трапецеидальных резьб и со вставками (шаровыми) для измерения деталей сложного профиля;

MP - микрометры рычажные со вставленным в корпус отсчетным устройством.

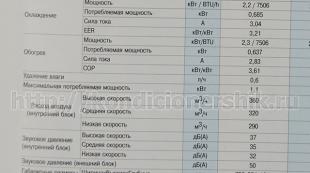

Величина измерительного перемещения микрометрического винта всех типов микрометров 25 мм. Технические характеристики наиболее широко применяемых в инструментальных цехах микрометров приведены в табл. 65.

65. Технические характеристики микрометров

| Цена деления, мм | Пределы измерений,мм | ||

| Гладкие МК ГОСТ 6507-60 | 0,01 | 0-25 | 3 |

| 25-50, 50-75, 75-100, 100-125, 125-150 | 4 | ||

| 150-175, 175-200, 200-225, 225-250, | 5 | ||

| 250-275, 275-300, | 6 | ||

| 300-400, 400-500, | 8 | ||

| 500-600 | 10 | ||

| Трубные МТ ГОСТ

6507-60 |

0,01 | 0-25 | 4 |

| Наименование, обозначение и эскиз | Цена деления, мм | Пределы измерений,мм | Допускаемые отклонения, мкм (±) |

| Резьбовые МВМ и

МВТ ГОСТ 4380-63 |

0,01 | 0-25, 25-50, 50-75, 75-100 | 4 |

| 100-125, 125-150, 150-175, 175-200 | 5 | ||

| 200-225, 225-250, 250-275 | 6 | ||

| 275-300, 300-325, 325-350 | 7 | ||

| Рычажные MP

ГОСТ 4381-68 |

0,002 | 0-25, 25-50 | 3 |

Примечания:

1. Микрометры МК с пределом измерения до 25 мм, погрешность которых не превышает ±2 мкм, аттестуются классом точности 0.

2. Микрометры, погрешность которых превышает не более чем в 2 раза допускаемые по таблице отклонения в точности изготовления аттестуются классом 2 и допускаются к применению в производственных условиях.

Характеристики глубиномеров и нутромеров приведены в табл. 66.

66. Микрометрические глубиномеры и нутромеры

| Наименование и эскиз | Назначение | Пределыизмерений,мм | Цена деления шкалы, мм | Допускаемые погрешности, ±мкм, на длине, мм | |

| длина | погрешность | ||||

| Глубиномер

микрометрический ГОСТ 7470-67 и 15985-70 |

Измерение глубины отверстий и пазов, высоты уступов | 0-25 | 0,01 | 0-25 | 5 |

| 25-50 | 25-75 | 5 | |||

| 50-75 | 75-125 | 6 | |||

| 75-100 | |||||

| 100-125 | |||||

| 125-150 | |||||

| Нутромер

микрометрический ГОСТ 10-75 и 17215-71 |

Измерение внутренних размеровс помощью сменных удлинителей | 50-75 | 0,01 | 50-125 | 6 |

| 75-175 | 125-200 | 8 | |||

| 75-600 | 200-325 | 10 | |||

| 150-1250 | 325-500 | 12 | |||

| и более | 500-800 | 15 | |||

| до 10 000 | 800-1250 | 20 | |||

Примечания:

1. Для микрометрических глубиномеров с пределом измерения до 100 мм, находящихся в эксплуатации, ГОСТ 15985-70 устанавливает допускаемые погрешности ±12 мкм.

2. Определение нулевого отсчета у глубиномеров производится по установочной мере, либо по блоку концевых мер длины.

3. Глубиномеры укомплектовываются установочными мерами на 25, 75 и 125 мм и шестью измерительными стержнями на предусмотренные таблицей пределы измерения.

4. К комплекту нутромера прилагаются специальные скобы для проверки нулевого отсчета.

Павлодарский государственный университет

им. С. Торайгырова

Факультет металлургии, машиностроения и транспорта

УСТРОЙСТВО

И ЭКСПЛУАТАЦИЯ МИКРОМЕТРИЧЕСКИХ ИНСТРУМЕНТОВ

методические указания к выполнению лабораторной работы по дисциплинам «Методы и средства измерения и контроля», «Стандартизация, сертификация и технические измерения», «Основы взаимозаменяемости», Метрология»

для студентов машиностроительных специальностей

(для внутривузовского пользования)

Павлодар

УДК 621: 531.714(07)

ББК 34.63-5я7

У82

Рецензент:

кандидат технических наук, профессор

магистр, старший преподаватель

Составители :

У82 Устройство и эксплуатация микрометрических инструментов: методические указания к выполнению лабораторной работы по дисциплинам «Стандартизация, сертификация и технические измерения», «Методы и средства измерения и контроля», «Основы взаимозаменяемости», «Метрология» для студентов машиностроительных специальностей (для внутривузовского пользования)/сост. , – Павлодар, 2007. – 17с.

В методических указаниях с целью получения представления о микрометрических инструментах на основе эксплуатации и устройстве, и на конкретном примере, студентам предлагается дать заключение о годности детали с определением метрологических характеристик используемых микрометрических инструментов.

Лабораторная работа является составной частью общего цикла лабораторных работ предусмотренных по дисциплинам «Стандартизация, сертификация и технические измерения», «Методы и средства измерения и контроля», «Основы взаимозаменяемости», «Метрология».

УДК 621: 531.714(07)

ББК 34.63-5я7

© Павлодарский государственный университет им. С. Торайгырова, 2007

|

|

Введение

Микрометрические инструменты находят широкое применение в машиностроении в процессе изготовления и контроля детали с точностью 0,01мм. Погрешность контроля изготовления детали во многом зависит от степени износа и метрологических показателей микрометрических инструментов. Поэтому необходимо знать и уметь производить настройку и регулировку микрометрических инструментов для точности измерений.

В лабораторной работе ставиться цель ознакомить студентов с назначением, устройством, применением, настройкой, регулировкой и разнообразием микрометрических инструментов.

В лабораторной работе студентам необходимо дать заключение о годности детали и определить метрологические показатели применяемых при измерении размеров детали микрометрических инструментов.

1 Цель и задачи лабораторной работы

1.1 Цель лабораторной работы – получить представление о микрометрических инструментах на основе их эксплуатации и устройстве и на конкретном примере, студентам предлагается дать заключение о годности детали с определением метрологических показателей, используемых микрометрических инструментов.

1.2 Задачи лабораторной работы:

Изучить настоящее методическое указание;

Используя приведенные в методическом указании формулы определить метрологические показатели микрометрических инструментов;

Для заданной детали начертить эскиз с указанием на нём размеров, подлежащих измерениям, а также расшифровать символические обозначения допусков;

Составить отчет.

2 Основные положения

К микрометрическим измерительным инструментам относятся: микрометры для наружных измерений; микрометры для внутренних измерений – штихмассы и микрометрические глубиномеры. У всех этих инструментов в качестве измерителя служит микрометрическая головка.

Микрометрические головки наиболее распространенных конструкций показаны на рисунке 1. У всех головок правый конец стебля 2 заканчивается разрезной втулкой с внутренней цилиндрической и наружной конической резьбой. Во внутреннюю резьбу стебля ввинчивается микровинт 4, левая гладкая часть которого входит в такое же гладкое отверстие в стебле, чем и обеспечивается точное направление микровинта. Микровинт имеет слева измерительную плоскость, а справа – фасонный цилиндрический или конический хвостовик 5, на который надевается барабан 5, соединяемый с микровинтом установочным колпачком 7 или коническим разрезным кольцом 9, закрепляемым по движной гайкой 10. На скошенной кромке барабана по всей ее окружности нанесены деления. Установочный колпачок выполнен за одно целое с трещоточным устройством 15. При вращении головки 13 крутящий момент передается микровинту, но как только измерительное усилие на конце микровинта превысит усилие, которое может обеспечить сила сопротивления пружины, так сейчас же зуб 12 начнет проскальзывать относительно зубчатой дорожки головки 13, и она будет вращаться вхолостую. На наружную коническую резьбу стебля навинчивается коническая гайка 6, с помощью которой можно стягивать внутреннюю резьбу втулки и тем самым регулировать возникающий в процессе износа резьбы осевой люфт микровинта относительно гайки.

1 - скоба; 2 - стебель; 3 - втулка; 4 - микровинт; 5 - барабан; 6 - регулировочная гайка; 7 - соединительный колпачок; 8 - хвостовик; 9 - коническое разрезное кольцо; 10 - поджимная гайка; 11 - пружина трещоточного устройства; 12 - зуб трещоточного устройства; 13 - головка трещоточного устройства; 14 - винт; 15 - трещоточное устройство; 16 - рычаг стопора; 17 - ось стопора; 18 - кольцо стопора; 19 - пружинящее разрезное кольцо.

Рисунок 1 – Микрометрические головки

Стопорное устройство микрометрической головки, представленной на рисунке 1, а, выполнено в виде эксцентрической оси 17, соединенной с рычагом 16. Если поворачивать рычаг влево до отказа, то микровинт будет прижиматься к корпусу стебля. На рисунке 1, б, стопорное устройство выполнено в виде кольца 18, которое навинчивается на левый конец разрезной конической втулки. В микрометрической головке, показанной на рисунке 1,в, крепление барабана 5 к микровинту осуществляется путем поджатия заплечиков барабана к цилиндрическому хвостовику микровинта 8 через разрезную коническую шайбу 9 с помощью гайки 10. Наружное кольцо 18 стопорного приспособления вставлено в корпус скобы. Если поворачивать это кольцо по часовой стрелке, то его косой срез будет прижимать ролик к пружинящему хвостовику, отчего внутреннее разрезное кольцо 19 сожмется и застопорит микровинт.

Точность отсчета всех микрометрических головок 0,01мм.

Микрометры для наружных измерений. Любой микрометр имеет скобу 1 (рисунок 2), на левом конце которой запрессована жесткая пятка 2 или, если пределы измерения больше 300мм, сменные удлиненные пятки (рисунок 3). Установку пяток ведут с помощью калибра. На правом конце скобы смонтирована микрометрическая головка 6 (рисунок 2), состоящая из стебля 5, барабана и подвижной пятки 4, связанной с микровинтом. Барабан соединен с установочным колпачком 7 и трещоточным устройством 8. Для фиксирования полученного при измерении размера микровинт стопорится рычажком тормозного приспособления 9.

При измерении объект вводят между пятками микрометра и, вращая барабан за головку трещоточного устройства 5, подводят подвижную пятку 4 до соприкосновения с ним. После того как головка трещоточного устройства начнет проворачиваться, отсчитывают показания. Микрометры имеют пределы измерения от 0 до 600мм с интервалом через 25мм (до 300мм) и с интервалом 100мм (после 300мм).

Перед измерениями микрометр необходимо проверить на совпадение нулевых штрихов на стебле и барабане. Если нулевые штрихи не совпадают, то микрометр иеобходимо настроить. Настройку микрометра ведут в следующем порядке.

Поворачивают стопорный рычаг 16 (рисунок 1,а) или стопорное кольцо 18 (рисунок 1,б и в) и освобождают (расстопоривают) микровинт.

1 - скоба; 2 - жесткая пятка; 3 - калибр (концевая мера) для установки микрометра на нуль; 4 - подвижная пятка (микровинт); 5 - стебель; 6 - микрометрическая головка; 7 - установочный колпачок; 8 - трещоточное устройство; 9 - тормозное приспособление.

Рисунок 2 – Микрометр для наружных измерений

|

|

Рисунок 3 – Крепление пяток

Создают зазор в 1мм между пятками 2 и 4 (рисунок 2) или если между пятками вставлена концевая мера 3 (рисунок 2), между торцом концевой меры и пяткой 4.

Вращают барабан за головку трещоточного устройства 5, доводя пятки 2 и 4 до соприкосновения. Момент соприкосновения обнаруживается по характерному звуку трещоточного устройства. В этом положении проверяют совпадение нулевого штриха на барабане с нулевым штрихом на стебле 5. Если нулевые штрихи совпадают, микрометр готов к работе, если же нет, то необходима его настройка. В этом случае проводят следующие операции.

С помощью рычага тормозного приспособления 9 (рисунок 2) или кольца 18 (рисунок 1) стопорят микровинт.

В этом положении отъединяют барабан 6 (рисунок 2) от микровинта пятки 4. Для этого, придерживая барабан левой рукой, правой рукой ослабляют соединительный колпачок 7. В результате этого барабан может свободно вращаться вокруг стебля и его можно установить на нуль.

Установив барабан на нуль, осторожно завертывают (наживляют) соединительный колпачок 7.

Освободив стопор и отъединив измерительные пятки друг от друга или от установочного калибра, закрепляют соединительный колпачок окончательно. После этого еще раз повторяют первые три операции для проверки установки.

Микрометрические нутромеры (штихмассы) применяют для измерений диаметров отверстий или внутренних размеров более 50мм. Микрометрический нутромер состоит из головки (рисунок 4, а) и удлинителей (рисунок 4, б). В головку входят собственно микрометрический винт 5, стебель 3 с нарезным левым концом, на который навинчиваются удлинители или предохранительная гайка 2, сферические наконечники 1 и 10, которые соприкасаются со стенками измеряемого объекта, стопорный винт 4, барабан 7 и установочный колпачок 9. Наименыпий размер микрометрического нутромера будет тогда, когда нулевое деление шкалы барабана 7 совпадает с начальным штрихом продольной шкалы на стебле 3.

В большинстве нутромеров наименьший размер – 75мм и более. Наибольший же размер зависит от числа удлинителей, соединенных с головкой, и их размеров. Для уменьшения погрешности при измерениях необходимо использовать не более 3 – 4 удлинителей. Чтобы соединить удлинитель с микрометрической головкой, необходимо отвернуть предохранительную гайку 2, а вместо нее навернуть правый конец удлинителя. При навертывании измерительный наконечник 1, нажимая на правый конец удлинирисунок 4, б), заставляет выйти наружу его левый измерительный конец. При развинчивании головки стальной стержень (штихмасс) под воздействием пружины 12 снова скрывается в металлическую трубку 14. На свободный конец удлинителя с резьбой может быть навинчен другой удлинитель и т. д. На свободный конец последнего удлинителя навинчивают предохранительную гайку.

1 – сферические наконечник 9 – установочный колпачок

2 – предохранительная гайка 10 – сферические наконечник

3 – стебель 11 – буртик

4 – стопорный винт 12 – пружина

5 – микровинт 13 – предохранительная головка

6 – регулировочная гайка 14 – предохранительная трубка

7 – барабан 15 – удлинитель

8 – разрезное кольцо

Рисунок 4 – Микрометрический нутромер

В процессе измерений нутромер вводят в отверстие и один конец его упирают в поверхность измеряемого объекта, а другой, вращая барабан, приводят в соприкосновение с противоположной поверхностью. Покачивая нутромер сначала в осевом, а потом в диаметральном направлениях, находят наименьший и наибольший размеры. Зафиксировав размер с помощью стопора и вынув нутромер из отверстия, производят отсчет. При использовании удлинителей необходимо навертывать их на головку, начиная с больших размеров, так как другая последовательность установки удлинителей приводит к увеличению погрешности измерений.

Нулевую установку головки нутромера проверяют концевыми мерами или специальной скобой, приложенной к нутромеру.

Проверку и настройку штихмасса ведут в следующем порядке.

Вводят в скобу микрометрическую головку с надетой на нее предохранительной гайкой 2.

Отстопорив микровинт 4 и придерживая левой рукой микрометрическую головку в скобе, правой рукой поворачивают барабан 7 до тех пор, пока наконечники 1 и 10 не соприкоснутся с боко-выми стенками скобы. В этом положении стопорят микровинт.

Вынимают микрометрическую головку и, придерживая левой рукой барабан 7, правой рукой ослабляют колпачок 9. В этом положении барабан легко поворачивается вокруг стебля 3 и может быть установлен так, чтобы его нулевой штрих совпадал с нулевым штрихом стебля.

Легко затягивают колпачок 9, отстопоривают его и затягивают окончательно. Головка настроена и готова к работе.

Микрометрический глубиномер (рисунок 5) служит для измерения глубины отверстий, уступов, выточек и т. д. У глубиномеров со стеблем соединена не скоба, как у микрометров, а основание (траверса) 1. Кроме того, в отличие от микрометров нуль основной шкалы микрометрической головки глубиномеров расположен не слева, а справа. В остальном головка глубиномера сходна с головкой микрометра. В нижнем конце микровинта сделано отверстие 10, в которое может быть введен цилиндрический стержень 11 необходимой длины. Длина стержня зависит от измеряемого размера. На конце каждого цилиндрического стержня имеется пружинящее устройство, обеспечивающее достаточную связь стержня с микровинтом. Сменные стержни могут быть четырех размеров: 0-25; 25-50; 50-75; 75-100мм.

Проверку и настройку микрометрического глубиномера ведут в следующем порядке.

Вывертывают барабан 5 микрометрической головки настолько, чтобы конец измерительного стержня скрылся в отверстии траверсы.

Устанавливают траверсу на поверочную плиту и, прижимая ее левой рукой, вращают правой рукой головку трещоточного устройства 8 до появления щелчков. В этом положении микровинт 3 фиксируют с помощью стопорного винта 9.

Придерживая левой рукой барабан 5, ослабляют правой рукой колпачок 7. В этом положении барабан легко поворачивается вокруг стебля и может быть установлен так, что его нулевой штрих совпадет с нулевым штрихом стебля.

Завертывают колпачок 7 и расстопоривают микровинт. Прибор готов к работе.

1 – основание (траверса)

2 – стебель

3 – микровинт

4 – регулировочная гайка

5 – барабан

6 – хвостовик винта

7 – установочный колпачок

8 – трещоточное устройство

9 – стопорный винт

10 – отверстие для установки стержня

11 – стержни

Рисунок 5 – Микрометрический глубиномер

3 Порядок выполнения работы

Исходными данными при проведении измерений микрометрическими инструментами служат размеры, каждый из которых предназначен только для использования какого-либо одного прибора.

3.1 Изучить конструкцию, регулирование и настройку микрометрических инструментов.

3.2 Дать эскиз детали, указав на нем заданные размеры.

3.3 Расшифровать символические обозначения допусков по всем заданным размерам.

3.4 Определить для всех инструментов следующие метрологические показатели:

а) пределы измерения;

б) цену деления на стебле микрометрической головки в мм;

в) цену деления на барабане в мм. Цену деления на барабане находят по формуле

e=t/n (1)

где t – шаг резьбы микровинта

п – число делений на барабане;

г) возможную предельную погрешность Δlim инструмента в пределах его использования (см. приложение A).

3.5 Проверить и настроить все инструменты.

3.6 Произвести измерения всех заданных размеров с учетом возможностей инструмента. Измеренный размер записать с учетом предельной погрешности

Dвоз=Dпр±ΔΣ(изм) (2)

где Dвоз – возможный размер с учетом погрешности измерения

Dпр – размер, установленный по показаниям прибора

ΔΣ(изм) – предельная погрешность прибора для полученного размера.

3.7 Дать заключение о годности изделия (укладывается ли полученный размер в допуске).

4.1 Цель работы

4.2 Эскиз детали с указанием на нём размеров, подлежащих измерениям и символическая расшифровка обозначений допусков

4.3 Метрологические показатели, применяемых микрометрических инструментов

4.4 Заключение о годности детали

5 Меры безопасности

5.1 Запрещается производить действия, которые могут привести к травмам, бесцельное вращение винтов, нониусов и т. д.

5.2 Осторожно прикасаться к острым краям детали, в случае пореза обратиться к преподавателю.

Контрольные вопросы

1 Разновидности, устройство и назначение микрометрических инструментов

2 Метрологические показатели микрометрических инструментов

3 Регулирование и настройка микрометрических инструментов

4 Предельная погрешность микрометрических инструментов

5 По указанию преподавателя расшифровать символическое обозначение допусков

Литература

1 , Полещенко по взаимозаменяемости, стандартизации и техническим измерениям. М.: Колос, 1977. – 224с.

2 и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник - 5-е изд., М.: Машиностроение, 19с.

3 Допуски и посадки. Справочник в 2-х томах. /Под редакцией, 6-е изд. - Л.: Машиностроение, 19с.

Приложение А

(справочное)

Предельные погрешности средств измерения линейных величин (±Δlim)

|

Наименвание измерительного средства |

контакта |

Интервалы размеров, мм |

||||||||||||||||||||||||||||||||||||||

|

Цена деления, мм |

||||||||||||||||||||||||||||||||||||||||

|

Микрометры рычажные находятся на руках | ||||||||||||||||||||||||||||||||||||||||

|

находятся в стойке | ||||||||||||||||||||||||||||||||||||||||

|

Значение, Δlim, мкм | ||||||||||||||||||||||||||||||||||||||||

|

Глубиномеры микрометрические при абсолютном методе | ||||||||||||||||||||||||||||||||||||||||

|

при относит. методе | ||||||||||||||||||||||||||||||||||||||||

|

Перемещение стержня |

Средства установки |

Класс шерохов. пов. детали |

Интервалы размеров, мм |

|||||||||||||||||||||||||||||||||||||

|

Значение, Δlim, мкм |

||||||||||||||||||||||||||||||||||||||||

|

Нутромер микрометрический с ценой деления 0,01мм |

по установочной мере | |||||||||||||||||||||||||||||||||||||||

УТВЕРЖДАЮ Проректор по УР ПГУ им. С. Торайгырова (личная подпись) «____»____________2007г. Составители: старший преподаватель __________ старший преподаватель __________ Кафедра машиностроения и стандартизации Утверждено на заседании кафедры «____»______2007г. Протокол №_____ Заведующий кафедрой _________________ Одобрено методическим советом факультета металлургии, машиностроения и транспорта «____»_________2007г. Протокол №_____ Председатель МС _____________________ СОГЛАСОВАНО Декан факультета _____________ «___»_______2007г. Нормоконтролер ОМК _________ «___»______2007г. ОДОБРЕНО ОПиМО Начальник ОПиМО _____________ «___»______2007г.

Рецензия на методическое указание к лабораторной работе «Устройство и эксплуатация микрометрических инструментов» по дисциплинам «Метрология», «Основы взаимозаменяемости», «Стандартизация, сертификация и технические измерения», «Методы и средства измерения и контроля». В методическом указании представлены устройства, назначение и применение микрометрических инструментов – микрометров, микрометрического глубиномера и микрометрических нутромеров, а также их регулирование и настройка. По каждому описанному инструменту представлены рисунки с пояснительным текстом. По приведённым теоретическим положениям студент приобретает навыки чтения чертежа детали, правильного выбора методов измерения и применения измерительных инструментов. Методические указания разработаны в соответствии с общими требованиями к оформлению и изданию в научно-издательском центре ПГУ им. С. Торайгырова согласно МИ ПГУ 4.02.1-05. Методическое указание разработано в помощь студентам для полного и наглядного освоения лекционного материала на практике. Учитывая практическую значимость данной лабораторной работы «Устройство и эксплуатация микрометрических инструментов» для студентов машиностроительных специальностей рекомендовать к изданию в НИЦ ПГУ им. С. Торайгырова. Магистр, старший преподаватель

Рецензия на методические указания к лабораторной работе «Устройство и эксплуатация микрометрических инструментов» по дисциплинам «Метрология», «Основы взаимозаменяемости», «Стандартизация, сертификация и технические измерения», «Методы и средства измерения и контроля». Методические указания составлены с целью получения представления о микрометрических инструментах. В процессе выполнения лабораторной работы на конкретной детали студентам предлагается дать заключение о годности детали с определением метрологических показателей используемых микрометрических инструментов. При заключении о годности детали, учитывается предельная погрешность микрометрических инструментов, что дает полную картину при измерении размеров детали. Лабораторная работа предусмотрена для дальнейшего освоения теоретического материала по дисциплинам «Стандартизация, сертификация и технические измерения», «Методы и средства измерения и контроля», «Основы взаимозаменяемости», «Метрология». Учитывая практическую значимость данной лабораторной работы «Устройство и эксплуатация микрометрических инструментов» для студентов машиностроительных специальностей, рекомендовать к изданию в НИЦ ПГУ им. С. Торайгырова. Кандидат технических наук, профессор

|

Микрометрические инструменты широко применяют для контроля наружных и внутренних размеров, глубин пазов и отверстий.

Измерение микрометрическими инструментами осуществляется методами непосредственной оценки, т.е, результаты измерений непосредственно считываются со шкалы инструмента. Принцип действия этих инструментов основан на использовании пары винт- гайка, преобразующей вращательное движение винта в поступательное движение его торца (пятки).

К группе микрометрических инструментов относятся микрометры для измерения наружных размеров, микрометрические нутромеры для измерения диаметров отверстий и ширины пазов, микрометрические глубиномеры для измерения глубины отверстий и пазов и высоты уступов.

Независимо от их конструкции состоят из корпуса и микрометрической головки, являющейся основной частью микрометрических инструментов. В зависимости от пределов измеряемых размеров микрометрические головки могут иметь различную конструкцию.

Микрометрическая головка

На рис 1.14, а показана микрометрическая головка , которую устанавливают на микрометрические инструменты с верхним пределом измерения до 100 мм. Микрометрический винт 1 проходит через гладкое направляющее отверстие стебля 2 и ввинчивается в разрезную микрогайку 4. Микрогайку 4, имеющую три радиальных прореза, стягивают гайкой 5. Регулирование среднего диаметра резьбы микрогайки 4 для устранения зазора в винтовой паре осуществляют гайкой 5. На микрометрическом винте 1 при помощи накидного колпачка 6 закреплен барабан 3. Палец 9, помещенный в глухое отверстие колпачка, прижимается пружиной 10 к зубчатой поверхности трещотки 7. Трещотка крепится на колпачке при помощи винта 8. При вращении трещотка передает микровинту через палец вращательный момент, обеспечивающий измерительное усилие 5… 9 Н. Если измерительное усилие больше, то трещотка проворачивается с характерными щелчками. Винт 12 ввинчивается во втулку 11 и фиксирует микровинт в требуемом положении.

Микрометрические головки для микрометрических инструментов с пределами измерений свыше 100 мм имеют несколько иное устройство (рис. 1.14, б). Микровинт 1 стопорится гайкой 2, которая зажимает разрезную втулку 3. Барабан 4 закрепляется установочным колпачком 5 на конусной поверхности микровинта. Палец 6 прижимается к торцевой зубчатой поверхности трещотки 7.

Показания со шкалы микрометра считывают следующим образом (рис. 1.15):

По основной шкале, расположенной на стебле микрометрической головки, считывают целые миллиметры и половины миллиметров, размер определяют по штриху основной шкалы, видному из-под скоса барабана;

По круговой шкале барабана определяют сотые доли миллиметра по штриху шкалы барабана, совпадающему с продольным штрихом основной шкалы;

К показаниям, считанным по основной шкале, прибавляют показания, считанные со шкалы барабана. Полученная сумма и будет являться размером проверяемой детали.

СледующаяМикрометрические инструменты. .

Для точного измерения наружных и внутренних диаметров, толщин и глубин применяются микрометрические инструменты. К ним относятся: микрометры различных конструкций и назначения, микрометрические нутромеры и микрометрические глубиномеры. Все типы микрометрических инструментов работают по принципу использования взаимного перемещения винта и гайки. Наибольшее распространение имеют микрометры. Они выпускаются следующих типов: микрометры гладкие обыкновенные, микрометры с плоскими вставками, микрометры рычажные, микрометры резьбовые. Все микрометрические инструменты имеют точность отсчета 0,01 мм.

Микрометры гладкие предназначены для измерения наружных размеров и длин гладких деталей. Согласно стандарту микрометры выпускаются со следующими пределами измерений: 0—25, 25—50, 50—75, 75—100 и далее через 25 мм до 275—300 мм, а затем 300—400, 400—500 и 500—600 мм.

У всех микрометров максимальное перемещение микрометрического винта составляет 25 мм, что способствует сохранению необходимой точности. При более длинных винтах точность была бы ниже вследствие накопления ошибок при изготовлении винта. У трех последних типов микрометров с разницей в пределах измерения в 100 мм ход винта также равен 25 мм, а увеличение пределов измерений достигается за счет применения сменных пяток.

Рис. 18.

Микрометр (рис. 18) состоит из скобы 1, в которую запрессованы с одной стороны неподвижная пятка 2, с другой — стебель 5. Стебель имеет внутри нарезку, в которую ввинчивается микрометрический винт 3. Винт неподвижно скреплен с барабаном 6, к торцу которого привернут корпус трещотки 7. При вращении трещотки вращается барабан и микрометрический винт. Трещотка служит для обеспечения постоянной величины зажатия измеряемых деталей и, следовательно, точности измерения. Закрепление винта в определенном положении производится стопором 4.

На стебле вдоль его оси нанесена черта, по обе стороны которой расположена шкала, где с одной стороны указаны целые миллиметры, с Другой стороны — полумиллиметры. На конической части барабана нанесена круговая шкала, имеющая 50 делений. Шаг микрометрического винта равен 0,5 мм, т. е. за один оборот винт перемещается на 0,5 мм, а при повороте на одно деление барабана продольное перемещен ние составит 0,5: 50 = 0,01 мм. Отсчет размеров производится по шкале на стебле (целые миллиметры и полумиллиметры) и пошкале на барабане (сотые доли миллиметра). Считаются те деления на стебле, которые находятся слева от скошенного края барабана, и то деление на барабане, которое совпадает с продольной чертой на стебле.

Перед проведением замеров проверяют нулевые положения микрометра. Для этого при помощи трещотки перемещают микрометрический винт до соприкосновения его с неподвижной пяткой при пределах измерения 0—25 мм или с установочной мерой при других пределах измерения. Размер установочной меры должен быть равен нижнему пределу измерения микрометра. При этом у исправного микрометра должны совпадать нулевой штрих барабана с продольной чертой стебля, а кромка барабана — с нулевым штрихом шкалы стебля.

Микрометрический нутромер (штихмасс) применяется для измерений внутренних размеров отверстий, пазов, скоб. Он выпускается с пределами измерений 50—75, 75—175, 75—600, 150— 1250, 860—2500, 1520—4000 мм. Увеличение предела измерений производится за счет применения удлинителей. Микрометрический нутромер состоит из микрометрической головки с измерительными наконечниками и комплекта удлинителей. Нутромер отличается от микрометра отсутствием скобы и трещотки, а также некоторыми конструктивными особенностями. Микрометрический глубиномер используется для точного измерения глубины отверстий, пазов, канавок, выточек. Он выпускается с пределами измерений 0—25, 0—50, 0—100 мм. Точность отсчета 0,01 мм. Максимальный ход микрометрического винта 25 мм. Расширение пределов измерений достигается применением сменных стержней.

1.4.1 Штангенциркули. Штангенинструменты являются распространенными в машиностроении видами измерительного инструмента. Их применяют для измерения наружных и внутренних диаметров, длин, толщин, глубин и т. д. Все штангенинструменты основаны на применении нониусов, по которым отсчитывают дробные доли делений основных шкал.

На рисунке 1.8 показано устройство штангенциркуля типа ШЦ – I.

1 - штанга, 2, 7 - губки, 3 - подвижная рамка, 4 - зажим,

5 – шкала нониуса, 6 - линейка глубиномера

Рисунок 1.8 Штангенциркуль ШЦ – I

Штангенциркули применяются трех типов: ШЦ - I, ШЦ – II (двухсторонние) и ШЦ – III (односторонний) по ГОСТ 166-89.

Штангенциркуль ШЦ - I применяется для измерения наружных, внутренних размеров и глубин с величиной отсчета по нониусу 0,1 мм. Штангенциркуль (рисунок 1.8 ) имеет штангу 1 , на которой нанесена шкала с миллиметровыми делениями. На одном конце этой штанги имеются неподвижные измерительные губки 2 и 7 а на другом конце линейка 6 для измерения глубин. По штанге перемещается подвижная рамка 3 с губками 2 и 7 .

Рамка в процессе измерения закрепляется на штанге зажимом 4 .

Нижние губки 7 служат для измерения наружных размеров, а верхние 2 - для внутренних размеров. На скошенной грани рамки 3 нанесена шкала 5 , называемая нониусом. Нониус предназначен для определения дробной величины цены деления штанги, т. е. для определения доли миллиметра. Шкала нониуса длиной 10 мм разделена на 10 равных частей; следовательно, каждое деление нониуса равно 19:10=1,9 мм , т. е. оно короче расстояния между каждыми двумя делениями, нанесенными на шкалу штанги, на 0,1 мм (2,0-1,9=0,1). При сомкнутых губках начальное деление нониуса совпадает с нулевым штрихом шкалы штангенциркуля, а последний-10-й штрих нониуса - с 19-м штрихом шкалы.

Перед измерением при сомкнутых губках нулевые штрихи нониуса и штанги должны совпадать. При отсутствии просвета между губками для наружных измерений или при небольшом просвете (до 0,012 мм )должны совпадать нулевые штрихи нониуса и штанги.

При измерении деталь берут в левую руку, которая должна находиться за губками и захватывать деталь недалеко от губок, правая рука должна поддерживать штангу, при этом большим пальцем этой руки перемещают рамку до соприкосновения с проверяемой поверхностью, не допуская перекоса губок и добиваясь нормального измерительного усилия.

Рамку закрепляют зажимом большим и указательным пальцами правой руки, поддерживая штангу остальными пальцами этой руки; левая рука при этом должна поддерживать нижнюю губку штанги. При чтении показаний штангенциркуль держат прямо перед глазами. Целое число миллиметров отсчитывается по шкале штанги слева направо нулевым штрихом нониуса. Дробная величина (количество десятых долей миллиметра) определяется умножением величины отсчета (0,1 мм

) на порядковый номер штриха нониуса, не считая нулевого, совпадающего со штрихом штанги. Примеры отсчета показаны на рисунке 1.9.

Рамку закрепляют зажимом большим и указательным пальцами правой руки, поддерживая штангу остальными пальцами этой руки; левая рука при этом должна поддерживать нижнюю губку штанги. При чтении показаний штангенциркуль держат прямо перед глазами. Целое число миллиметров отсчитывается по шкале штанги слева направо нулевым штрихом нониуса. Дробная величина (количество десятых долей миллиметра) определяется умножением величины отсчета (0,1 мм

) на порядковый номер штриха нониуса, не считая нулевого, совпадающего со штрихом штанги. Примеры отсчета показаны на рисунке 1.9.

39+0,1*7= 39,7; 61+0,1*4=61,4

Рисунок 1.9 Примеры отсчета размеров по шкалам штанги и нониуса

Штангенциркули предназначены для измерения наружных и внутренних размеров, глубин отверстий и разметочных работ, изготовлены из высококачественных сталей.

Основные типы и параметры штангенциркулей по ГОСТ 166-89 приведены в таблицах 1.2 – 1.7

Таблица 1.2 – Измерительные характеристики и внешний вид ШЦ – I

Таблица 1.3 – Измерительные характеристики и внешний вид ШЦ – II

Таблица 1.4 – Измерительные характеристики и внешний вид ШЦ – III

Кроме механических штангенциркулей применяют цифровые со встроенным портом, показания не требуют расчета, имеется возможность переноса размеров на электронные носители и ПК.

Таблица 1.5 – Измерительные характеристики и внешний вид ШЦЦ – I

Таблица 1.6 – Измерительные характеристики и внешний вид ШЦЦ – II

Таблица 1.7 – Измерительные характеристики и внешний вид ШЦЦ – III

1.4.2 Штангенглубиномеры. Эти инструменты служат для измерения высот, глубины глухих отверстий, канавок, пазов, выступов. Изготавливаются по ГОСТ 162-90.

В таблицах 1.8 – 1.10 приведены измерительные характеристики и внешний вид штангенглубиномеров.

Таблица 1.8 – Измерительные характеристики и внешний вид Штангенциркуля с губками для измерения внутренних канавок

Таблица 1.9 – Измерительные характеристики и внешний вид Штангенглубиномера ШГ

Таблица 1.10 – Измерительные характеристики и внешний вид Штангенглубиномера цифрового ШГЦ

При измерении глубин отверстий штангенглубиномер устанавливают на опорную (измеряемую) поверхность детали основанием, прижимают основание левой рукой, а правой рукой опускают штангу до упора и зажимают винтом. Результаты измерений отсчитываются примерно таким же образом, как на обычном штангенциркуле, только нониусы отградуированы таким образом, что позволяют оценить десятые и сотые доли мм .

1.4.3 Штангенрейсмусы предназначены для измерения высот от плоских поверхностей и точной разметки, изготавливаются по ГОСТ 164-90 .

Штангенрейсмусы устроены следующим образом: они имеют основание с жестко закрепленной на нем штангой со шкалой, передвижную рамку с нониусом и стопорным винтом, устройство микрометрической подачи, которая состоит из движка, винта, гайки и стопорного винта, что позволяет устанавливать сменные ножки с острием для разметки (нанесения рисок).

Основные измерительные характеристики и внешний вид штангерейсмусов приведены в таблицах 1.11 – 1.12.

Таблица 1.11 – Измерительные характеристики и внешний вид штангенрейсмуса

Таблица 1.12 – Измерительные характеристики и внешний вид штангенрейсмуса цифрового

1.4.4 Микрометрические инструменты : микрометр, микрометрический глубиномер, микрометрический нутромер.

Микрометры служат для точного измерения наружных размеров деталей цилиндрической и плоской формы (тонких листов), толщин стенок труб – микрометры; глубин пазов, отверстий, выступов и впадин глубиномеры; внутренних размеров деталей – нутромеры.

Рассмотрим параметры, внешний вид и способы применения некоторых микрометров.

Микрометр гладкий МК ГОСТ 6507–90 имеет скобу 1 , пятку 2 , винт 3 , стопор 4 , стебель 5 , барабан 6 , трещотку 7 и установочные меры 8 (см. рисунок 1.10 ).

а – устройство; б – микрометрический винт; в – барабан; 1 – скоба; 2 – пятка;

3 – винт; 4 – стопор; 5 – стебель; 6 – барабан; 7 – трещотка; 8 – установочные меры

Рисунок 1.10 Микрометр гладкий

На рисунке 1.11 показан принцип отсчета размеров по показаниям микрометра.

Рисунок 1.11 Чтение показаний микрометра и примеры отсчета

МК предназначены для измерения наружных размеров изделий. Измерительные поверхности оснащены твердым сплавом

МКЦ предназначены для измерения наружных размеров изделий, требующих повышенной точности результата до 0,001 мм. Измерительные поверхности оснащены твердым сплавом. Встроенный порт (вывод результатов на ПК).

Таблица 1.13 – Измерительные характеристики и внешний вид микрометров гладких МК

| Модель и диапазон измерений | Цена деления, мм |  |

| МК 25 | 0,01 | |

| МК 50 | 0,01 | |

| МК 75 | 0,01 | |

| МК 100 | 0,01 | |

| МК 125 | 0,01 | |

| МК 150 | 0,01 | |

| МК 175 | 0,01 | |

| МК 200 | 0,01 | |

| МК 225 | 0,01 | |

| МК 250 | 0,01 | |

| МК 300 | 0,01 | |

| МК 400 | 0,01 | |

| МК 500 | 0,01 | |

| МК 600 | 0,01 |

Таблица 1.14 – Измерительные характеристики и внешний вид микрометров гладких цифровых МЦ

Таблица 1.15 – Измерительные характеристики и внешний вид микрометров типа МВМ

Предназначены для измерения среднего диаметра метрических, дюймовых и трубных резьб.

Таблица 1.16 – Измерительные характеристики и внешний вид микрометров зубомерных МЗ и МЗЦ

| Модель и диапазон измерений | Цена деления, мм |

Тип МЗ Тип МЗ

|

| МЗ 25 | 0,01 | |

| МЗ 50 | 0,01 | |

| МЗ 75 | 0,01 | |

| МЗ 100 | 0,01 | |

| МЗ 125 | 0,01 | |

| МЗ 150 | 0,01 | |

| МЗ 175 | 0,01 | |

| МЗ 200 | 0,01 | |

| МЗ 225 | 0,01 | |

| МЗ 250 | 0,01 | |

| МЗЦ 25 | 0,001 |

Тип МЗЦ Тип МЗЦ

|

| МЗЦ 50 | 0,001 | |

| МЗЦ 75 | 0,001 | |

| МЗЦ 100 | 0,001 | |

| МЗЦ 125 | 0,001 | |

| МЗЦ 150 | 0,001 | |

| МЗЦ 175 | 0,001 | |

| МЗЦ 200 | 0,001 | |

| МЗЦ 225 | 0,001 | |

| МЗЦ 250 | 0,001 |

Предназначены для измерения длины общей нормали зубчатых колес с модулем от 1 мм.

На рисунке 1.12 показано устройство и принцип действия микрометрического глубиномера. Прием пользования этим инструментом похож на прием применения штангенглубиномера. Сменные стрежни позволяют увеличить диапазон измеряемых глубин. Их длина – фиксированная величина и прибавляется к считанным показаниям.

а - устройство, б - примеры отсчета; 1 - стебель, 2 - основание, 3 - сменные стержни

Рисунок 1.12. Микрометрический глубиномер :

Микрометрические нутромеры по ГОСТ 10-88 предназначены для измерения внутренних размеров изделий.

Таблица 1.17 – Измерительные характеристики и внешний вид микрометрических нутромеров

На рисунке 1.13 показано устройство микрометрического нутромера.

а - устройство, б - удлинительный стержень, в - проверка кулевого положения; 1 - измерительные поверхности, 2, 6 - гайки, 3 - стопор,

4 - микрометрический винт, 5 - барабан

Рисунок 1.13 Микрометрический нутромер :

Шаг резьбы микрометрической винтовой пары (определяющий цену деления-перемещения измерительного стержня) равен 0,5 мм, сотые доли мм отсчитываются по показаниям конической части барабана.

Правила обращения с микрометрами:

· не разрешается измерять микрометром черные, плохо обработанные поверхности и особенно детали, покрытые наждачной или металлической пылью;

· запрещается измерять микрометрами нагретые детали и не следует продолжительное время держать его в руке, т.к. при этом показания будут неточными; измерения производить только при температуре 20 О С;

· в процессе измерения барабан трещотки вращать плавно и не слишком быстро;

· резкая подача и сильный зажим вина приводят к неточным показаниям и преждевременному износу винта; перед применением освободить стопор;

· не пользоваться микрометром как скобой во избежание износа измерительных поверхностей;

· при работе микрометр класть только на сухую чистую поверхность;

· по окончании работ микрометр тщательно протереть, стопор ослабить, измерительные поверхности немного развести;

· хранить микрометр в деревянном футляре; для длительного хранения микрометры промывают в чистом авиационном бензине, насухо протирают и смазывают техническим бескислотным вазелином; не допускается хранить их в сыром помещении и при резких перепадах температур.

Контрольные вопросы

1. Назначение и классификация штангенинструментов

2. Устройство штангенциркуля и методы измерения линейных величин этим инструментом

3. Назначение и классификация микрометров

4. Устройство микрометра и методы измерения величин этим инструментом

5. Правила обращения с микрометрами

Рычажные приборы

1.5.1 Классификация рычажных приборов . Рычажно-механические приборы обладают высокой точностью, универсальностью и предназначены в основном для относительных измерений, точностью от 0,01 до 0,0005 мм в зависимости от типа измерительной головки. Некоторые из них могут быть использованы также и для абсолютных измерений малых величин (размеров). Высокая точность показаний этих приборов получена в результате использования различных рычажно-механических систем, позволяющих в значительной степени увеличить передаточное число механизма.

Конструкции этих приборов весьма разнообразны и могут быть подразделены на 5 групп:

а) рычажного типа (рычажные индикаторы, миниметры);

б) с зубчатой передачей (индикаторы часового типа);

в) рычажно-зубчатые (рычажные скобы);

г) пружинные (микрокаторы);

д) комбинированные, построенные на принципе сочетания рычажно-зубчатого механизма с микрометрической парой.

В ремонтном производстве наиболее часто применяются Индикаторы часового типа и индикаторные нутромеры, а для высокоточных измерений - рычажные скобы, миниметры, пружинные микрометры (микрокаторы).

Индикаторы часового типа (с зубчатой передачей) предназначаются для относительного или сравнительного измерения и проверки отклонений от заданной формы размеров. Этими приборами определяют овальность, конусообразность, радиальное и торцовое биение, неплоскостность и непрямолинейность, отклонение от правильного взаимного расположения поверхностей и т. д. Они широко используются также в различных измерительных приспособлениях. Предел измерения индикатором составляет 0-10 мм, а цена деления 0,01 мм.

Индикаторы часового типа с ценой деления 0,01 мм (ГОСТ 577-68*) изготовляются двух типов: ИЧ - обыкновенный, с перемещением измерительного стержня параллельно шкале, с пределами измерения 0-5 и 0-10 мм; малогабаритные с пределами измерения 0-2 мм. ИТ - торцовые, с перемещением измерительного стержня перпендикулярно к шкале, с пределами измерения 0-2 мм.

1.5.2 Индикаторы часового типа . Предназначены для измерения линейных размеров абсолютным и относительным методами, определения величины отклонения от заданной геометрической формы и взаимного расположения поверхностей.

Конструкция индикатора часового (нормального) типа (рис. 1.14 ) основана на том, что в его механизме передаточное устройство выполнено в виде зубчатых колес и рейки, преобразующих поступательное перемещение измерительного стержня 8 с наконечником 9 во вращательное движение основной (большой) стрелки 5 . Передаточное число зубчатых колес выбрано таким, что при вертикальном перемещении измерительного стержня на 1 мм основная стрелка совершает полный оборот. Шкала индикатора (циферблат 3 ) имеет 100 делений. Таким образом, цена

деления составляет 0,01 мм. Погрешность часовых индикаторов в пределах одного

оборота равна тоже 0,01 мм. Перемещение стержня на целые миллиметры отмечается стрелкой на указателе числа оборотов 6

. Установка на ноль производится поворотом накатанного ободка 4

большого циферблата или головки 11

измерительного стержня (при неподвижном циферблате). При измерении индикатор устанавливают на индикаторные стойки различных конструкций.

оборота равна тоже 0,01 мм. Перемещение стержня на целые миллиметры отмечается стрелкой на указателе числа оборотов 6

. Установка на ноль производится поворотом накатанного ободка 4

большого циферблата или головки 11

измерительного стержня (при неподвижном циферблате). При измерении индикатор устанавливают на индикаторные стойки различных конструкций.

1 – корпус; 2 – стопор; 3 – циферблат;

4 – ободок; 5 – стрелка; 6 – указатель;

7 –гильза; 8 – измерительный стержень;

9 – наконечник; 10 – рабочий конец

(шарик); 11 – головка

Рисунок 1.14 Устройство индикатора

Часового типа

Измерительные характеристики и внешний вид индикаторов часового типа представлены в таблицах 1.18 и 1.19 .

Таблица 1.18 – Индикаторы часового типа ИЧ ГОСТ 577-68

Таблица 1.19 – Индикаторы часового типа цифровые ИЧЦ ГОСТ 577-68

Индикаторы цифровые при измерениях не требует расчетов, имеют встроенный порт (вывод результатов на ПК).

1.5.3 Индикаторные нутромеры и глубиномеры. Предназначены для измерения высоты пазов, выступов и впадин, глубины отверстий, других внутренних размеров деталей относительными и абсолютными методами измерений. Общий принцип подобен индикатору часового типа – как рычажные приборы они преобразуют малую измеряемую величину в существенное перемещение стрелки по шкале индикатора.

В таблицах 1.20 и 1.21 представлены измерительные характеристики и внешний вид этих рычажных приборов.

Таблица 1.20 – Нутромер индикаторный ГОСТ 868–82

Таблица 1.21 – Глубиномер индикаторный ГИ ГОСТ 16209-82

Нутромеры вставляют в отверстия, слегка покачивая из стороны в сторону. Перед измерением нутромер предварительно настраивают на ожидаемую глубину по микрометру или блоку ПКМД. Основную стрелку устанавливают на 0. При касании шарика измерительного стержня к основанию измеряемой поверхности стрелка отклоняется вправо или влево. Тогда положительные отклонения отнимают от уста-новленного значения глубины, а отрицательные – наоборот, прибавляют. С показаниями глубиномеров поступают аналогично. В отличие от нутромеров глубиномеры имеют установочную плиту, которая прижимается к измеряемой

поверхности, относительно которой производится замер глубины. Нутромеры и глубиномеры поставляются в комплекте с дополнительными сменными стержнями заданных длин, чтобы увеличить диапазон измерений.

1.5.4 Прочие рычажные приборы. К ним можно отнести рычажно-зубчатые индикаторы, рычажные скобы и пружинные микрометры (микрокаторы).

1) Индикаторы рычажно-зубчатые ИРБ предназначены для абсолютных и относительных измерений линейных размеров, контроля отклонений от заданной геометрической формы и взаимного расположения поверхностей.

Шкала индикатора типа ИРБ размещена параллельно оси измерительного рычага в среднем положении и перпендикулярно к плоскости его поворота.

Выпускаются с ценой деления 0,01 и 0,001 мм.

Рисунок 1.15 Индикатор рычажно-зубчатый ИРБ

2) Скоба рычажная СР предназначены для измерения линейных размеров прецизионных деталей, как методом непосредственной оценки, так и методом сравнения с мерой, в точном приборостроении, машиностроении и других отраслях промышленности. Шкала отсчетного устройства может быть расположена от вертикального до горизонтального положения.

Скобы рычажные выпускаются с ценой деления 0.001 мм.

Таблица 1.22 – Скобы рычажные СР (ТУ 2-034-227-87)

3) Измерительные пружинные головки МИКРОКАТОРЫ типа ИГП – это механические прецизионные индикаторы, предназначенные для высокоточных измерений линейных размеров и контроля геометрической формы. Могут применяться как в специальных стойках, так и в различного вида измерительных устройствах и приспособлениях с присоединительным диаметром 28 мм. В конструкции прибора используется измерительный механизм в виде скрученной в средней части ленточной пружины, при растягивании поворачивающейся на

определенный угол. Измеряемая длина, которую показывает стрелка, укрепленная в средней части пружины, пропорциональна углу поворота пружины. Точность, линейность, повторяемость и чувствительность - это основные отличительные признаки микрокаторов. Настройку микрокатора на контролируемый размер осуществляют по концевым мерам, располагаемым между измерительным наконечником и плоскостью стола стойки.

Таблица 1.23 – Микрокаторы

4) Измерительные пружинные малогабаритные головки Микаторы типа ИПМ – это механические прецизионные индикаторы предназначены для измерения линейных размеров изделий и их отклонений от заданной геометрической формы, а также для встраивания в различные измерительные приборы. В конструкции прибора используется измерительный механизм в виде скрученной в средней части ленточной пружины, при растягивании поворачивающейся на определенный угол. Точность, линейность, повторяемость и чувствительность - это основные отличительные признаки микаторов. Присоединительный диаметр 8мм, вылет измерительного стержня 32мм.

Таблица 1.24 – Микаторы ГОСТ 14712-79

Контрольные вопросы

1. Назначение и классификация рычажных инструментов

2. Устройство и принцип действия индикатора часового типа

3. Другие виды микрометрических инструментов рычажного типа